categorías

último blog

¿Cuál es el proceso de personalización de los espectrómetros antes del envío?

Jan 13 , 2026¿Cuál es el proceso de personalización de los espectrómetros antes del envío?

Los espectrómetros se utilizan ampliamente para analizar diversos metales y aleaciones, ya que permiten distinguir rápidamente el contenido de elementos específicos. Se aplican principalmente en dos industrias principales: la inspección de materiales antes del horno y la inspección de materias primas.

Sin embargo, en función de las necesidades diferenciadas de los distintos clientes, la estructura del hardware, las funciones del software y los parámetros del espectrómetro deben ajustarse específicamente para lograr la precisión requerida.

Proceso de personalización estándar

1. Asegúrese de que el rendimiento del instrumento sea bueno

1.1. Comprobación ambiental

Porque espectrómetros Los detectores CCD o CMOS integrados presentan requisitos ambientales extremadamente exigentes. Para garantizar un funcionamiento normal, el instrumento debe ubicarse en un área suficientemente abierta, alejado de hornos de alta y baja frecuencia y de vibraciones.

Además, la temperatura debe estar dentro del rango de 34 ± 0,5 grados Celsius, la humedad por debajo del 75% y el nivel de vacío por debajo de 20.

1.2. Comprobación del instrumento

Primer paso: Limpiar la plataforma de chispa y la lente. ;Antes de excitar la muestra, la etapa de chispa y las lentes deben limpiarse para garantizar que la luz pueda pasar completamente a través de las lentes y proyectarse sobre la rejilla, analizando así con precisión el contenido de elementos.

Segundo paso: Enjuague con gas argón ; Después de la limpieza, el primer paso es enjuagar con gas argón para llenar toda la etapa de chispa y eliminar el aire para evitar la absorción de luz y resultados inexactos.

Tercer paso: Prueba del obturador La función principal del obturador del espectrómetro es controlar con precisión el tiempo que tarda el detector en recibir señales de luz, protegiéndolo y garantizando la precisión de los datos. En pocas palabras, el obturador se mueve hacia arriba y hacia abajo en diferentes etapas para bloquear o permitir que la luz llegue a la lente, garantizando así la precisión de los datos. Por lo tanto, un movimiento correcto del obturador es crucial.

Cuarto paso: Calentamiento de la máquina Si la máquina no se excita durante un tiempo prolongado, la energía de excitación inicial es insuficiente para excitar completamente la muestra. Por lo tanto, antes de la excitación formal, las muestras de desecho deben excitarse continuamente para calentar la máquina y aumentar la energía de excitación.

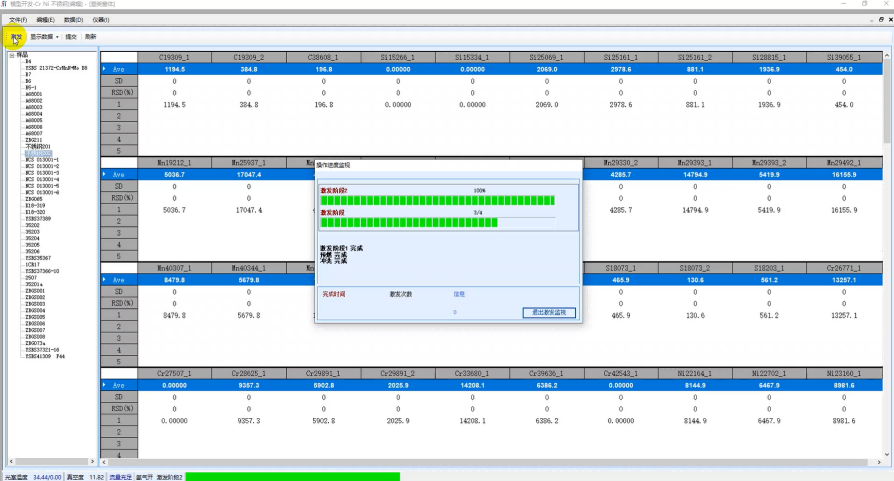

Quinto paso: Prueba de interferencia El propósito de la prueba de interferencia es detectar la presencia o ausencia de señal, verificar la repetibilidad y determinar la calidad del efecto de excitación. Excitando repetidamente el mismo punto, se determina si las curvas se superponen.

2. Calibración

2.1. Operación:

Al excitar múltiples muestras estándar, las líneas espectrales se muestran en el software. Los valores pico de las diferentes líneas espectrales se asignan a líneas elementales en longitudes de onda específicas, logrando así la calibración.

2.2. Finalidad:

El propósito principal de calibración del espectrómetro es eliminar errores del sistema instrumental, establecer una correspondencia precisa entre la señal detectada y las propiedades reales de la sustancia y garantizar la precisión, repetibilidad y trazabilidad de los resultados de la detección.

En concreto, esto se refleja en los siguientes aspectos: Precisión de la longitud de onda de calibración: corregir la desviación entre los píxeles del detector y la longitud de onda real, garantizar la identificación precisa de las líneas espectrales características de las sustancias durante el análisis cualitativo y evitar la clasificación errónea de los tipos de elementos.

3. Ajuste de curvas y establecimiento del modelo

3.1. Operación:

Utilizando el software del instrumento, se realiza un ajuste lineal o no lineal con el contenido elemental de la muestra estándar como abscisa y la intensidad de la línea espectral característica correspondiente como ordenada.

Se introducen coeficientes de corrección de matriz y coeficientes de corrección de interferencia para eliminar la interferencia de la línea espectral de los elementos coexistentes y los efectos de la matriz, mejorando la correlación de la curva.

3.2. Finalidad:

Calibración de la relación cuantitativa entre intensidad y contenido: Establecer un modelo confiable de "intensidad espectral - contenido elemental" para eliminar la influencia de las diferencias en la respuesta de píxeles, las fluctuaciones de la fuente de luz y los efectos de la matriz, asegurando que los resultados del análisis cuantitativo sean consistentes con el contenido real.

Garantizar la confiabilidad de los datos: la calibración garantiza que los datos de detección del instrumento cumplan con los estándares de la industria (por ejemplo, ISO 17025), lo que garantiza que los resultados de diferentes momentos e instrumentos que prueban la misma muestra sean comparables y rastreables.

4. Validación y optimización de curvas

4.1. Operación:

En primer lugar, la estandarización se realiza mediante la combinación de estándares altos y bajos. La calibración estandarizada de instrumentos, el procesamiento de muestras y los procedimientos de parametrización pueden evitar errores causados por diferencias operativas, garantizando resultados de detección consistentes para la misma muestra en diferentes momentos y con diferentes instrumentos, evitando así errores de cálculo.

En segundo lugar, se realizan pruebas con una o dos muestras de control de calidad con concentraciones intermedias. Se compara la desviación entre el valor detectado y el valor estándar; esta debe estar dentro del rango permitido. Si la desviación es demasiado grande, es necesario reoptimizar los parámetros o añadir muestras estándar adicionales, y ajustar el modelo de ajuste hasta alcanzar el estándar.

4.2. Finalidad:

Identificar lagunas en la calibración :A través de pruebas de muestra de control de calidad, verifique la desviación de ajuste y el rango de linealidad de las curvas para identificar problemas como la selección inadecuada de muestras estándar y configuraciones de parámetros irrazonables, evitando que se utilicen curvas erróneas en las pruebas reales.

Eliminar factores de interferencia :Introduzca la corrección de matriz y los coeficientes de corrección de elementos de interferencia durante la optimización para compensar los efectos de la matriz de muestra y la superposición de líneas espectrales, haciendo que la correspondencia "intensidad de luz-contenido" sea más consistente con el escenario de prueba de muestra real.

Garantizar la coherencia de los datos :La verificación y optimización regulares pueden compensar los efectos de la deriva del instrumento y los cambios ambientales, lo que garantiza la repetibilidad de los resultados de las pruebas en diferentes lotes y cumple con los estrictos requisitos de precisión de los datos en la inspección de calidad de materiales metálicos y la aceptación comercial.

5. Guardado y aplicación de curvas:

Guarde las curvas de calibración por nombre (etiquetando el tipo de muestra estándar, el elemento y el tiempo de creación) para recuperarlas directamente cuando pruebe muestras similares más adelante.

Compruebe periódicamente la estabilidad de la curva utilizando muestras de control de calidad; si la deriva supera el umbral, vuelva a calibrar.

¡Contáctanos para más consultas o información detallada!

Teléfono: +86-183-5283 6805

Correo electrónico:sales@jinyibo.com